Gestion zéro déchet : la totalité des usines de SC Johnson n’envoie aucun déchet de fabrication aux sites d’enfouissement

La Banque mondiale prévoit que le volume de déchets solides générés mondialement va presque doubler d’ici 2021, passant de 1,3 milliard de tonnes à environ 2,2 milliards de tonnes de déchets solides par année.* Ce n’est pas un héritage que nous souhaitons pour les sites d’enfouissement des générations actuelles ou futures.

À la fin de 2018-2019, nous avons respecté notre engagement et la totalité de nos usines n’a envoyé aucun déchet de fabrication dans les sites d’enfouissement.

Fabrication zéro déchet : en faire plus avec moins

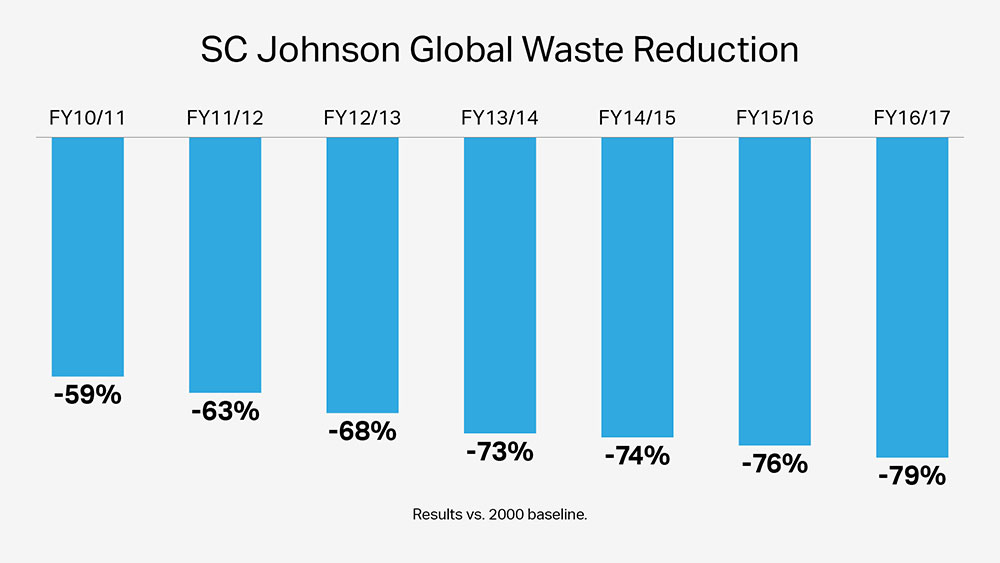

Depuis l’an 2000, nous nous efforçons de réduire les déchets de fabrication mondiaux dans les installations de SC Johnson. Nous tentons d’éliminer les déchets avant qu’ils ne soient générés, et de rediriger les déchets produits pour une utilisation environnementale plus responsable.

Notre objectif était de diminuer les déchets de fabrication mondiaux de 70 % pour 2016, et nous avons atteint cet objectif 3 ans à l’avance.

Moins gaspiller grâce à des solutions ingénieuses

Non pas que la réduction des déchets soit une tâche facile. Observation et innovation sont exigées pour y parvenir, ce dont s’occupent nos « équipes vertes » de par le monde.

Ces équipes surveillent et améliorent nos pratiques de développement durable, tout en offrant de la sensibilisation quant aux occasions de développement durable par des suggestions de changement de processus dans nos activités courantes.

En voici un exemple : notre usine de fabrication en Indonésie reçoit ses matériaux dans de grands barils de métal. Une fois vidés, ces barils étaient broyés puis incinérés, avec pour conséquence des milliers de livres de déchets par an.

L’équipe locale y a vu une occasion de changement et a formulé un plan : au lieu d’incinérer les barils, de collaborer avec une compagnie de recyclage locale pour les réusiner. Ils pourront ainsi être utilisés dans la collecte de recyclage et de déchets sur le marché.

Je suis fier du travail acharné qui a été accompli par les employés de SC Johnson dans nos usines de fabrication à travers le monde, lesquels ont intensifié leurs efforts pour protéger l’environnement pour les générations futures.

Fisk Johnson, PDG de SC Johnson

Presque zéro site d’enfouissement aux usines de SC Johnson

En 2017, Jeddah, Arabie saoudite, est devenu l’un des 6 sites de fabrication de SC Johnson à atteindre avec succès le statut zéro déchet de fabrication vers les sites d’enfouissement.

Nos sites situés à Toluca, Mexique; Ho Chi Minh, Vietnam; Rosslyn, Afrique du Sud; Kiev, Ukraine; et Nairobi, Kenya, ont franchi une autre étape en 2017 en réalisant le statut zéro déchet vers les sites d’enfouissement, n’envoyant aucun déchet aux sites d’enfouissement, y compris les déchets provenant des cafétérias et des immeubles de bureaux.

Nous avons atteint notre objectif 2021 de n’envoyer aucun déchet à la décharge à la fin de 2018-2019. Il y a des années, cinq sites de SC Johnson ont atteint le statut zéro déchet de fabrication vers les sites d’enfouissement. Aujourd’hui, 25 sites ont le statut zéro déchet de fabrication vers les sites d’enfouissement et 21 d’entre eux ont le statut zéro déchet vers les sites d’enfouissement.

Les solutions sont rarement universelles. C’est pourquoi les Équipes vertes sont habilitées à trouver des solutions qui répondent aux exigences uniques de chaque site. Elles doivent être prêtes à adapter l’environnement et à prendre les décisions les plus durables et les mieux adaptées pour la situation qui se présente.

Certains sites font le compostage de gaspillage de nourriture aux fins d’utilisation pour l’aménagement paysager. Dans certains autres sites, les eaux résiduaires sont traitées aux fins d’utilisation comme fertilisant dans les parcs et autres espaces naturels.

Par exemple, à Nairobi, au Kenya, il n’est pas si fréquent pour les habitants de séparer les déchets, car le recyclage et l’infrastructure nécessaires ne sont pas répandus. Mais les employés de SC Johnson qui s’y trouvent ont appris les avantages de la gestion des déchets et la façon de séparer de manière appropriée les déchets de l’entreprise, et à ce jour, le site est zéro déchet vers les sites d’enfouissement.

Dans notre Politique environnementale, zéro veut dire zéro

La définition de zéro déchet expédié aux décharges varie d’une compagnie à l’autre. Pour nous, « zéro signifie zéro », et nous avons une définition stricte. Un site doit maintenir une politique de zéro déchet expédié aux décharges pendant une période de temps précise avant de pouvoir être désigné comme tel.

Certaines entreprises peuvent s’afficher comme étant « zéro déchet » avec un astérisque et une note de bas de page, indiquant qu’ils peuvent autoriser de faibles pourcentages de déchets vers les sites d’enfouissement alors qu’ils pourraient être détournés d’une autre façon. Ce n’est pas le cas pour nous.

Cela signifie également que le traitement des déchets municipaux ne contribue à atteindre la norme de zéro déchet chez SC Johnson que si ces déchets sont destinés au compostage ou à la conversion du méthane. (Nous faisons une exception pour ce qui est des déchets biodangereux, médicaux ou de certains types de déchets dangereux, soit une faible fraction de la totalité de nos déchets, étant donné que la législation locale peut exiger une élimination spéciale de ces déchets.)

Nous prenons ce sujet à cœur. Pour le bien des gens et de la planète, nous continuerons de déployer des efforts chaque jour pour utiliser les ressources de manière judicieuse et pour les conserver pour l’avenir. C’est la moindre des choses à faire pour vos enfants et les nôtres.

* Banque mondiale (2012) What A Waste – A Global Review of Solid Waste Management (Urban Development Series: Knowledge Papers). Chapitre 3.